Harmaan valuraudan koneistuksen vaikeuksien analyysi

Harmaan valuraudan koneistuksen vaikeuksien analyysi

|

Harmaan valuraudan työstöongelmien ratkaisemiseksi yrityksessä valimoiden ja valukappaleiden komponentit ja ominaisuudet analysoitiin optisella mikroskoopilla, skannaavalla elektronimikroskoopilla, Brinellin kovuudella, mikro Vickersin kovuus- ja spektrianalyysillä. Tulokset osoittavat, että 26# rautapitoisen S: n ja P: n pitoisuus oli korkean puolen yläpuolella, 22: n rautarauta Si: n pitoisuus on alhainen, joten kemialliset koostumukset eivät täytä kriteerejä. Valukappaleiden hiiliekvivalentti on 4.36%, joka kuuluu korkean hiilen ekvivalenttivaluihin. Si: n ja C: n suhde on 0.46, joka on matalalla puolella. Si- ja Mn -pitoisuus valussa on alhainen, lisäksi Cr -pitoisuus on korkea, mikä riittää tuottamaan jäähdytysilmiön, enemmän valuja on V -elementti. valun mikrorakenne on ferriitti, perliitti, grafiitti ja karbidi. Osa kovametallista sisältää Cr: tä, V: tä ja muita mikroseostuselementtejä, ja mikrokovuus on yli 1 100 HV, mikä on tärkein syy vaikeaseen työstöön. Siksi koneistuksen c -apaciteetin parantamiseksi ensinnäkin V: n ja Cr: n pitoisuuden ei pitäisi ylittää standardia. Toiseksi Si -pitoisuutta olisi lisättävä, ja sen olisi ensin valittava lisättävä rokotus. Vaativille valuille karbidi voidaan hajottaa grafitoimalla. |

Ohutseinäisten harmaiden rautavalujen valkoiset kulmat ovat yleisiä vikoja valukappaleissa [1-4]. Yleensä pienillä valukappaleilla on ohuet seinät ja ne on valettu vihreään hiekkaan. Vaikka sulan raudan kemiallinen koostumus on pätevä, valuseinämän paksuuden ja valun lämmönjohtavuuden vaikutuksesta saman valun paksut ja ohuet osat. Sekä sisä- että ulkopuoliset voivat saada eri organisaation. Erityisesti valukappaleiden kulmat ovat alttiita valkoisille suille, mikä vaikeuttaa koneistusta ja johtaa niin sanottuun "kovaan materiaaliin". Suurin osa harmaasta valuraudasta "kovaa materiaalia" esiintyy karkean osan osassa. Kuten: reunat ja kulmat, urat, kuperat pinnat, pinnat jne. Materiaalin kovuudella on paljon tekemistä suun valkoisen taipumuksen kanssa. Tavoitteena on tietyn yrityksen valukappaleiden valmistuksessa esiintyvät vaikeat työstöongelmat, ja tässä artikkelissa tehdään systemaattinen tutkimus, analysoidaan "kovien materiaalien" syitä ja ehdotetaan vastaavia ratkaisuja.

1 Kokeelliset materiaalit ja menetelmät

Valurautaa 22#, 26# ja konevalunumeroa 0# otettiin näytteitä paikan päällä. Näytteenotto lankaleikkauksella suoritettiin vastaavasti ja optisen kudoksen ja skannauskudoksen tarkkailu. Kemikaali valuraudalle ja valukappaleille

Koostumustesti, joka sulkee pois hivenaineiden vaikutuksen valujen käsittelykykyyn. Valukappaleista otettiin näytteet metallografista havainnointia varten ZEISS-optisilla ja skannausmikroskoopeilla, kovuustestissä käytettiin HBS-3000-digitaalista Brinell-kovuusmittaria ja HTM-1000TM-mikrokovuusmittaria. Valuraudan ja valukappaleiden kemiallinen koostumus on esitetty taulukossa 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | 5 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Kemiallisen koostumuksen analyysi

Kun harmaa valurautahiili on karbidien muodossa, se lisää valkaisutaipumusta, mikä vaikeuttaa koneistusta ja aiheuttaa niin sanotun "kovan materiaalin" ongelman. Siksi harmaan valuraudan pitäisi minimoida valkaisutaipumus siten, että hiili on grafiitin muodossa. Eri elementeillä on erilaiset vaikutukset grafitointiprosessiin, ja joillakin kiihtyvillä kivilläMuste, jotkut hidastavat grafitointia. Yleisesti ottaen useimmat elementit, jotka voivat heikentää rauta- ja hiiliatomien välistä sidosvoimaa ja lisätä rauta-atomien itsediffuusio-kykyä, voivat edistää valuraudan grafitointia; muutoin se estää valuraudan grafitointia, eli lisää suun valkoisen taipumusta. . Valuraudan testaamiseen

Rautaraudan laatu ja hivenaineiden vaikutuksen poistaminen valujen valkaisuun. Raaka -aineiden ja valukappaleiden viisi elementtiä ja yleiset valkaisuelementit testattiin. Jokaisesta näytteestä testattiin 13 elementtiä. Yhteensä 39 erää valurautaa ja valukappaleita testattiin. Kemiallinen koostumus on esitetty taulukossa 1.

Kiinan valurautainen valurautastandardi (GB/T 718-2005) [5], standardissa 22# rautarauta Si-pitoisuus on 2.00%-2.40% ja 26# rautarauta Si-pitoisuus on 2.40% ~ 2.80%. Taulukon 2 mukaan yrityksen valurauta 22# ja 26# -testi osoitti, että 22# rautarauta Si -pitoisuus oli 1.86, mikä ei täyttänyt standardin alarajaa.

Se täyttää standardin, ja myös Mn -pitoisuus on alhainen. 26# rautarauta P- ja S -pitoisuus on liian korkea, P -pitoisuus saavuttaa tason 5, S -pitoisuus ylittää standardin ja sisältää tietyn määrän Cr: tä. Valun 0# testikoostumus osoittaa, että vain valkaisuaineiden Cr -pitoisuus on saavuttanut valkaisutaipumuksen ja muiden hivenaineiden pitoisuus ei ole saavuttanut valkaisun aiheuttavan vähimmäispitoisuuden, joten vaikutus on vähäinen. Verrattuna "Casting Handbook" [6] viiden elementin valintaan voidaan nähdä, että tässä tutkimuksessa valujen hiilipitoisuus on suhteellisen korkea, Si -pitoisuus on suhteellisen alhainen ja Mn -pitoisuus on suhteellisen alhainen .

2.2 Kovuustesti

HBS-3000-digitaalinäytön Brinell-kovuusmittarissa testi on 1875 N, sisennyksen halkaisija on 2.5 mm ja viiden testin kovuus on esitetty taulukossa 5. Digitaalisessa mikrokovuusmittarissa optisen valokuvan valkoinen alue oli merkitty mikrokovuudella. Tulokset on esitetty taulukossa 2. Siksi, vaikka matriisin keskimääräinen makroskooppinen kovuus on hyvin alhainen, vain Brinellin kovuus on noin 3 HB, sen paikallisen alueen kovuus on erittäin korkea ja saavuttaa Vickersin kovuuden noin 145 1 HV . Mitä pienempi kuoppa, sitä suurempi kovuus. Kirjallisuuden mukaan fosforin eutektisen kovuus on 000 ~ 500 HV, ledeburiitti ≤ 700 HV ja karbidi> 800 HV.

Siksi kovuusanalyysitulokset osoittavat, että valkoinen alue on kovaa ja haurasta sementtikarbidia, joka ei periaatteessa sulje pois eutektista fosforia, mikä on tärkein syy kovalle materiaalille. Tämän karbidin koostumuksen määrittämiseksi tarkasti tarvitaan energiaspektrianalyysi.

2.3 Energiaspektrianalyysi

Optisen valkoisen alueen osittainen suurentaminen on esitetty kuvissa 2 ja 3. Siksi tämän alueen energia -analyysi osoittaa, että alueen upotettuun osaan kuuluvat elementit ovat Fe-, P- ja C -alkuaineita, joten sen katsotaan olevan Fe3 (C, P), P -elementti tallennetaan

Erottelu. Upotetun osan P -elementti on korkeampi, ei eutektinen tuote, vaan lopullisen jähmettymisen ja kutistumisen muodostama reikä. Kuva 4 Energiaspektrianalyysin tulokset osoittavat, että Fe-, P- ja C -elementtien lisäksi valkoinen alue sisältää Cr: tä ja V: tä, jotka muodostavat seoskarbideja, jotka ovat kovempia ja kovempia.

Ota leikkaus.

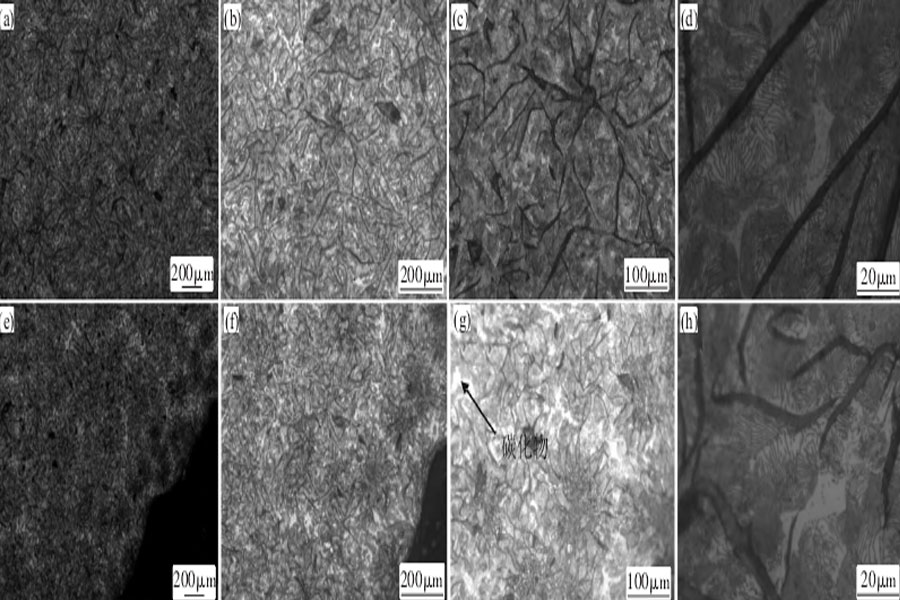

2.4 Organisaatioanalyysi

Optinen kuva esittää valun metallografisen rakenteen, joka on tehty etsaamalla 4% typpihappoalkoholilla, kuten kuvassa 5. Näistä a, b, c ja d ovat valun ydinrakenne ja e, f, g ja h ovat valureunarakenne. a, b, c, d ja e, f, g, h vastaavat 50, 100, 200 ja 1,000 kertaa kudosvalokuvia. Skannattu kudoskuva on esitetty kuvassa 6, ja nuoli osoittaa vastaavan optisen pehmopaperivalokuvan valkoiselle alueelle, joka on karbidi. Valkoiset lohkoalueet ovat karbideja, hiutaleet ovat grafiittia ja harmaat alueet ovat perliittiä. On nähtävissä, että metallografinen rakenne on ferriitti + perliitti + grafiitti + karbidi, kuoppainen rakenne. Reunojen valkoisuus on ilmeisesti vakavampaa kuin sydämen. Verrattuna julkaisuun GB/T7216-2009 voidaan nähdä, että [7] sydämen kudos on alkuperäinen

Raa'an tähdenmuotoisen F-grafiitin pituus on noin 150 μm ja leveys noin 5 μm. Tämä muodostuu korkean hiilen sulasta raudasta suhteellisen suurissa alijäähdytysolosuhteissa. Reunakerrosrakenne on hieno kihara grafiitti, joka on kerätty krysanteemimaiseen jakaumaan tyypin B grafiittia. Pituus on noin 100 μm ja leveys 3 μm. Määritä karbidien lukumäärä

Karbidin määrä sydämen kudoksessa on noin 5%, saavuttaen tason 3. Karbidien määrä reunakudoksessa on noin 10%ja saavuttaa tason 4. Kun hiili on grafiitin muodossa, grafiittia voidaan käyttää voitelu koneistuksen aikana ja leikkaus on helppoa. Kun hiiltä esiintyy karbidina (Fe3C), koska Fe3C -sementti on kovaa ja haurasta, koneistus on vaikeaa, varsinkin kun se sisältää muita seosaineita (kuten Cr), seostesementtiä ((Fe, M) 3C) Tämä yhdiste on vaikeampi ja vaikeampi leikata, ja niin sanottu "kovan materiaalin" ongelma ilmenee koneistuksen aikana [8]. Siksi harmaiden rautaosien valuprosessissa on vähennettävä hiilen määrää karbidien ilmaantumisen välttämiseksi ja toteutettava tarvittaessa toimenpiteitä hiilen grafitoinnin edistämiseksi.

3 Analyysi ja keskustelu

Tärkeimmät valujen työstökykyyn vaikuttavat tekijät ovat valuraudan kemiallinen koostumus ja jähmettymisen jäähdytysnopeus. Valuraudan kemiallisen koostumuksen hiilipitoisuus ja piipitoisuus ovat kaksi tärkeintä hallitsevaa tekijää. Valun jäähdytysnopeus riippuu pääasiassa valun seinämän paksuudesta. Kun valuraudan hiili- ja piipitoisuus on vakio, mitä ohuempi valuseinä, sitä suurempi on valuraudan taipumus valkaista. Kun valun seinämän paksuus on vakio, mitä suurempi valuraudan hiili- ja piipitoisuus on, sitä perusteellisempi on valuraudan grafitointiaste.

Tässä tutkimuksessa käytetyn valun hiiliekvivalentti on 4.36%, mikä on korkeahiilinen ekvivalenttivalu; Si/C -suhde on 0.46, mikä on alhainen. Hiiliekvivalentin lisääminen tekee grafiittihiutaleista paksumpia, niiden määrä kasvaa ja lujuus ja kovuus vähenevät. Si/C: n lisääminen voi vähentää suun valkoisen taipumusta.

Harmaan valuraudan valmistuksessa on otettava huomioon myös ylikuumenemisen vaikutus ja raskauden vaikutus. Sulan raudan lämpötilan nostaminen tietyllä alueella voi tehdä grafiitin hienostumisesta, matriisirakenteesta hienomman, vetolujuuden lisääntymisen ja kovuuden pienenemisen. On tarpeen ottaa kokonaisvaltaisesti huomioon varauksen koostumus, sulatuslaitteet ja kemiallisen koostumuksen energiatekijät. Inokulaatiokäsittely on lisätä ymppäys sulaan rautaan muuttaakseen sulan raudan metallurgista tilaa ennen kuin sula rauta tulee valuonteloon, ja epäspontaanin ytimen lisäämiseksi on grafiittijauhetta. Näin parannetaan valuraudan mikrorakennetta ja suorituskykyä. Yleisiä ymppäysaineita ovat ferropi, kalsiumpii ja grafiitti. Yhdistämällä tuotteemme ja tuotantokustannuksemme on suositeltavaa käyttää ferrosilikonia (75% piitä, lisäysmäärä on noin 0.4% sulan raudan painosta). Toiseksi barium ferrosilicon ja strontium ferrosilicon. Ferrosilicon inokuloi nopeavaikutteisen vaikutuksen, joka saavuttaa huippunsa 1.5 minuutin kuluessa ja laskee ei-raskaana olevaan tilaan 8-10 minuutin kuluttua, mikä voi vähentää ylikuumenemista ja suun taipumusta, lisätä A-tyypin eutektisten klustereiden määrää grafiittia, parantaa leikkauksen yhtenäisyyttä ja lisää vastusta. Vetolujuus on 10-20MPa. Haitat: huono vastustuskyky hajoamiselle. Jos myöhäistä rokotusprosessia ei käytetä, se ei ole ihanteellinen suurille seinämäpaksuuseroille ja pitkälle kaatoajalle.

Bariumferrosiliconilla on vahvempi kyky lisätä eutektisten klustereiden määrää ja parantaa leikkauksen yhtenäisyyttä kuin ferrosilillä. Kyky vastustaa taantumista on vahva, ja rokotusvaikutus voidaan säilyttää 20 minuutin ajan. Soveltuu erilaisiin harmaa valurautaosiin, erityisesti suurikokoisiin paksuseinäisiin osiin ja tuotanto-olosuhteisiin, joissa on pitkä valuaika.

Strontium ferrosilicon on 30%-50% suurempi valkoisuuden vähennyskyky kuin ferrosilicon, ja sillä on parempi leikkauksen yhtenäisyys ja hajoamiskyky kuin ferrosilillä. Samaan aikaan se ei lisää eutektisten klustereiden määrää, on helppo liuottaa ja sisältää vähemmän kuonaa. Ohutseinäisiä osia, erityisesti kutistumista ja vuotoa vaativia osia, joilla on korkea eutektinen klusteri, ei haluta.

Tässä tutkimuksessa valujen Mn -pitoisuus on alhainen. Mangaani itsessään on elementti, joka estää grafitointia, mutta mangaani voi kompensoida rikin vahvan valkaisuvaikutuksen. Sen vuoksi mangaanilla on rikin vaikutuksen tasaamisen rajoissa itse asiassa rooli grafitoinnin edistämisessä. Käytäntö on osoittanut, että mangaanipitoisuuden lisääntyminen voi paitsi lisätä ja parantaa perliittiä, mutta ei ole haitallista rentouttaa rikin hallintaa asianmukaisesti. Siksi on suositeltavaa lisätä Mn -pitoisuutta asianmukaisesti.

4-päätelmä

Suurin syy valujen työstövaikeuksiin tässä tutkimuksessa on sementtikarbidien ulkonäkö, erityisesti Cr, V: tä ja muita elementtejä sisältävien seosten sementtikarbidit ovat tärkein syy koneistusvaikeuksiin. Tämän ongelman parantamiseksi ensimmäinen idea on vähentää tai poistaa karbideja organisaatiossa. Valukappaleiden koostumuksen muuttaminen ja tuotantoprosessin säätäminen ovat tehokkaita tapoja. Yhdistettynä tämän tutkimuksen valujen erityiseen tuotantotilanteeseen esitetään seuraavat valmistusehdotukset:

- (1) Piin pitoisuuden lisäämiseksi ensimmäinen vaihtoehto on lisätä ymppäainetta ennen kaatamista. Ferrosilille (75% pii), bariumferrosilille ja strontium ferrosilille voidaan käyttää myös kaatoajan ja paikan päällä tapahtuvien vaikutusten mukaan. On suositeltavaa käyttää yhdisteyhdisteitä (Si-Ba ja RE-Si).

- (2) Lisää valussa olevaa mangaanipitoisuutta kompensoidaksesi rikin voimakkaan valkoisen suun vaikutuksen.

- (3) Paranna valuraudan laatua. 26#Valurauta P- ja S -pitoisuus on liian korkea.

- (4) Vähennä Cr -pitoisuutta valukappaleissa. Valujen korkea Cr -pitoisuus (> 0.1) voi jo saada aikaan valkaisun vaikutuksen. Cr voi merkittävästi lisätä kovuutta ja vahingoittaa koneistustehoa.

Linkki tähän artikkeliin : Harmaan valuraudan koneistuksen vaikeuksien analyysi

Tulosta lausunto uudelleen: Jos erityisiä ohjeita ei ole, kaikki tämän sivuston artikkelit ovat alkuperäisiä. Ilmoita tulostuslähde: https: //www.cncmachiningptj.com/,thanks!

PTJ CNC -kauppa valmistaa osia, joilla on erinomaiset mekaaniset ominaisuudet, tarkkuus ja toistettavuus metallista ja muovista. Saatavana 5-akselinen CNC-jyrsintä.Korkean lämpötilan seoksen työstö alue pilvessä Inconelin työstö,monelin työstö,Geek Ascology -koneistus,Carp 49 -koneistus,Hastelloy-työstö,Nitronic-60-työstö,Hymu 80-työstö,Työkaluteräksen työstö,jne.,. Ihanteellinen ilmailu- ja avaruussovelluksiin.CNC-koneistus tuottaa osia, joilla on erinomaiset mekaaniset ominaisuudet, tarkkuus ja toistettavuus metallista ja muovista. Saatavana 3-akselinen ja 5-akselinen CNC-jyrsintä. Strategisimme kanssasi tarjotaksemme kustannustehokkaimmat palvelut tavoitteen saavuttamiseksi. Tervetuloa ottamaan yhteyttä meihin ( sales@pintejin.com ) suoraan uudelle projektillesi.

PTJ CNC -kauppa valmistaa osia, joilla on erinomaiset mekaaniset ominaisuudet, tarkkuus ja toistettavuus metallista ja muovista. Saatavana 5-akselinen CNC-jyrsintä.Korkean lämpötilan seoksen työstö alue pilvessä Inconelin työstö,monelin työstö,Geek Ascology -koneistus,Carp 49 -koneistus,Hastelloy-työstö,Nitronic-60-työstö,Hymu 80-työstö,Työkaluteräksen työstö,jne.,. Ihanteellinen ilmailu- ja avaruussovelluksiin.CNC-koneistus tuottaa osia, joilla on erinomaiset mekaaniset ominaisuudet, tarkkuus ja toistettavuus metallista ja muovista. Saatavana 3-akselinen ja 5-akselinen CNC-jyrsintä. Strategisimme kanssasi tarjotaksemme kustannustehokkaimmat palvelut tavoitteen saavuttamiseksi. Tervetuloa ottamaan yhteyttä meihin ( sales@pintejin.com ) suoraan uudelle projektillesi.

- 5-akselinen työstö

- CNC-jyrsintä

- CNC-kääntö

- Koneistusteollisuus

- Koneistusprosessi

- Pintakäsittely

- Metallin työstö

- Muovinen työstö

- Jauhemetallurgia muotti

- Die Casting

- Osien galleria

- Auto metalliosat

- Koneiden osat

- LED-jäähdytyslevy

- Rakennusosat

- Mobiiliosat

- Lääketieteelliset osat

- Elektroniikkaosat

- Räätälöity työstö

- polkupyörien osat

- Alumiinin työstö

- Titaani koneistus

- Ruostumattoman teräksen työstö

- Kuparin työstö

- Messinkikoneistus

- Supermetalliseoskoneistus

- Kurkistus koneistus

- UHMW -koneistus

- Yksilöi koneistus

- PA6 Koneistus

- PPS -koneistus

- Teflon -koneistus

- Inconelin työstö

- Työkaluteräksen työstö

- Lisää materiaalia