Suurten titaaniturbiiniterien profiiliprosessin työstöanalyysi

Suurten titaaniturbo -terien profiiliprosessin työstöanalyysi

|

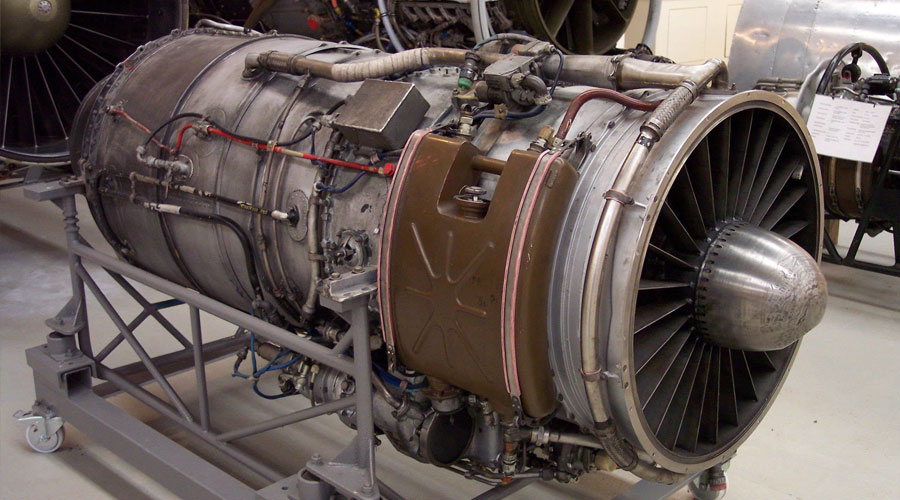

Suuren ohivirtasuhteisen turbopuhaltimen moottorin tuulettimen siivet ovat pohjimmiltaan saavuttaneet yli 500 mm pituuden ja koon suhteen. Tämä laajamittainen rakenneominaisuus tekee keskipakovoiman ja tärinärasituksen erittäin suureksi työn aikana, joten siitä on tullut myös suuri turbo-tuuletin. |

Tällä hetkellä monet turbofan -moottorit käyttävät edelleen kypsempiä titaaniseosvaimentavia tuulettimen siipiä. Tämän teräprofiilin kapea ja pitkä rakenne tekee sen heikosta jäykkyydestä ohutseinäisen rakenteen muodossa altaan taaksepäin näkyvämmäksi. Rakenteen heikko jäykkyys ja profiilin suuri pinta -ala, materiaalin luonne on vaikea käsitellä, vaikuttavat haitallisesti perinteiseen työstöprosessi, mikä heijastuu intuitiivisesti profiilin ääriviivojen tarkkuuteen ja sijaintitarkkuuteen. On vaikea taata, manuaalisen kiillotuksen tehokkuus on alhainen, työvoiman intensiteetti on suuri ja lehtityyppi on altis palovammalle ja ablaatiolle.

Edellä mainittujen ongelmien olemassaolo on pullonkaula terien tuotannossa. Moniakselisen kytkennän kehittämisen ja soveltamisen ansiosta CNC-koneistus tekniikka ja tämän teräsprofiilin työstötekniikan tutkimus, tämän teräsprofiilikoneistuksen vaikeudet on murtauduttu vähitellen ja työstön laatu ja tehokkuus ovat saavuttaneet suhteellisen ihanteellisen tilan.

Tärkein tekninen reitti suurten titaaniseostuulettimen siipiprofiilien CNC -työstöön

Suurten titaaniseostuulettimen siipiprofiilien koneistuksessa, ottaen huomioon kaikki perinteiseen prosessiin liittyvät seikat, sen haitallisilla vaikutuksilla on seuraavat näkökohdat.1. Materiaalien vaikutus

- ▶ Titaaniseoksella on pieni elastinen moduuli, joka on helppo aiheuttaa terän työstön puristusmuodonmuutokseen; kylkipinnan kuluminen koneistuksen aikana lisää altistumista leikkausvoimalle.

- ▶ Huono lämmönjohtavuus, käsin kiillotettu kuivahionta aiheuttaa helposti jännityksen muodonmuutoksia, palovammoja ja ablaatiota.

2. Terän rakenteen vaikutus

- ▶ Profiilin yleinen työstöalue on suuri, ja se vaikuttaa suuresti kulumisen aiheuttamaan tarkkuuteen koko työkalun aikana.

- ▶ Käsittelyn epämukavuuden vuoksi manuaalinen kiillotus on työvoimavaltaista ja koneistustarkkuutta on vaikea taata.

3. Villan kunnon vaikutus

Materiaalien ja eritelmien vaikutuksesta johtuen on vaikea saada ihanteellista marginaalijakaumaa, mikä johtaa leikkausvoiman heilahteluihin, jotka johtuvat profiilin marginaalin epätasaisesta poistamisesta ja jännityksen muodonmuutoksesta.4. Työstökoneen toimintojen vaikutus

- ▶ Teräprofiilin kaareva rakenne, työkalun leikkaussuunta, todellinen leikkuukulma ja leikkausparametrit ovat erilaisia, mikä muuttaa leikkuuvoimaa.

- ▶ Huonot jäähdytysolosuhteet, riittämätön jäähdytys ja ilman jäähdytystä aiheuttavat lämpöjännityksen muodonmuutoksia.

Suurten titaaniseospuhaltimien terän pinnan työstöön liittyviä vaikeita tekijöitä, jotka perustuvat moniakselisen CNC-työstötekniikan kattaviin työstöetuihin, määritetään tärkein työstöreitti:

terän tapin ja apupositiopisteen työstö → teräprofiili CNC -karkea jyrsintä Koneistus → Jännityksenpoistohehkutus → Sijoituksen vertailuarvon korjaus → Numeerinen ohjaus CNC -terän jyrsintä → Profiilin viimeistely.

Edellä esitetyn prosessireitin yleinen prosessi -idea on seuraava: pinta -CNC -karkea jyrsintäprosessi poistaa suurimman osan marginaalista ja viimeistelyjyrsintäprosessilla on ihanteellinen marginaalin jakautuminen; teräprofiilin CNC -tarkkuusjyrsintäprosessi varmistaa profiilin geometrian Ja sijainnin tarkkuus vastaa pohjimmiltaan terän lopullisia tarkkuusvaatimuksia; terän profiilin viimeistely varmistaa, että profiilin pintakerroksen laatu täyttää vaatimukset.

Suurten titaaniseostuulettimen siipiprofiilien CNC -jyrsinnän pääkohdat

Teräprofiilin yleisten teknisten vaatimusten mukaisesti terän profiilin jyrsinnällä on varmistettava, että profiilin geometrinen sijaintitarkkuus vastaa periaatteessa suunnitteluvaatimuksia ja sillä on tietty pinnan karheus. Samaan aikaan työstötehokkuuden parantaminen on myös profiilijyrsinnän Work one painopiste.

Suuren titaaniseoksesta valmistetun tuulettimen siipiprofiilin työstöominaisuuksien ymmärryksen mukaan on otettava kokonaisvaltaisesti huomioon monien tekijöiden, kuten laitteiden, työkalujen, työstön sijainnin ja niin edelleen, vaikutus. Suurten titaaniseostuulettimien siivekkeiden jyrsintään on valittava viisiakselinen työstökeskus. Valitsemalla kypsän viisiakselisen nostolavan työstökeskuksen on sekä tehokkaan työstönäkökohtia että koneistustarkkuuden varmistusominaisuuksia.

Profiilikoneistuksessa, jossa on suuria kaarevuuden muutoksia, työstökoneen karan kääntökulmatoiminto voidaan sovittaa hyvin profiilin kaarevuuden muutosta vastaavan tasaisen leikkausvoiman vaatimuksiin. Työstökoneen korkeapaineinen jäähdytysjärjestelmä alentaa huomattavasti leikkauslämpötilaa ja välttää nopean työkalun kulumisen. , Jotta profiilikoneistus saisi hyvän työstötarkkuuden ja pinnan työstölaadun. Vääntymismuutosten estämiseksi ja vähentämiseksi pitkän terän kiristyksen ja leikkaamisen aikana on varmistettava, että pyörivä akseliLaitteiden etu- ja takapäässä olevissa terissä on synkroninen kiertotoiminto, ja tarkoituksena on muuttaa perinteisen terän työstötekniikan toinen pää ja toinen pää.

Tiukka asemointipuristusmenetelmä, jolla vältetään taivutusmuodonmuutos terän kiinnityksen aikana ja terän profiilin vääntyminen muodonmuutoksesta pituussuunnassa, joka aiheutuu yhden pään kääntymisestä ja toisen pään kääntymisestä terän pyörimisen aikana. Terän asemointi- ja kiristysvaatimusten täyttämiseksi terän takaosassa olevalla lisäasennusosalla on tiukat asennon tarkkuusvaatimukset suhteessa etupään tapin paikannusohjeeseen.

Kun profiilin rouhinta on valmis, terän etu- ja takaosa rasituksen muodonmuutoksen vuoksi. Loppujärjestysviitteiden välinen sijainnin tarkkuusvirhe on korjattava. Kun olet asentanut terät profiilin työstöön tarkoitetut jigit työstökoneen etu- ja takapäässä oleviin pyöriviin akseleihin ja todennut, että työstökoneen etu- ja takapäässä olevissa pyörivissä akseleissa ei ole samankeskisyysvirhettä, asennustarkkuus edessä ja takana kalusteet tunnistetaan ja säädetään erityisellä tuurnalla. Varmista, että kalusteet Molemmissa päissä on tarkka sijaintitarkkuussuhde, jotta vältetään ylimääräinen vääntöjännitys, joka aiheutuu työstökoneen etu- ja taka -akselien synkronisen pyörimistoiminnon takia, koska koneen kiristys on epätarkka. kalusteet. Teräprofiilin karkea jyrsintä poistaa suuren marginaalin ja jättää tasaisen työstörajan viimeistelyyn. Tämän lähtökohdan mukaan tämän prosessin koneistuksen pitäisi varmistaa korkea työstötehokkuus. Viiden akselin nostolavan työstökeskuksessa on laajarivinen työstötoiminto.

Periaate on, että terää jyrsittäessä työkalun keskilinja ei ole kohtisuorassa jyrsittävän pisteen tai pinnan tangenttiin nähden, vaan työkalun ja jyrsittävän pisteen tai pinnan suuntaan. Normaali suunta on tietyssä kulmassa. Tämäntyyppisessä jyrsinnässä käytetään lieriömäistä päämyllyä ja jyrsintärata on leveä elliptinen kaari. Kuulapään jyrsintään verrattuna sama profiilin piikin korkeus tai pinta jyrsitään. Laadun kannalta luotujen työkalureittien välinen etäisyys on paljon suurempi. Siksi tällaisella koneistuksella on korkea työstötehokkuus. Varsinaisessa koneistuksessa käytetään pyörivää työstömenetelmää, joka liikkuu terän pituudesta toiseen päähän, eli kierrejyrsintämenetelmää. Tehokkuuden näkökulmasta spiraalijyrsintämenetelmällä on myös parempi työstöteho kuin pitkittäisjyrsintämenetelmään verrattuna. Teräprofiilin hieno jyrsintä on korkeamman geometrisen ja sijaintitarkkuuden saavuttaminen ja samalla profiilin karheuden saavuttaminen tiettyjen vaatimusten mukaisesti. Titaaniseosmateriaalien työstön aiheuttaman "rebound" -vaikutuksen ja työkalun kulumisen vaikutuksen vähentämiseksi koneistustarkkuuteen suurien profiilien työstön aikana, työkalun on oltava terävä ja vältettävä työkalun pitkää työstöä. Tästä syystä, jos mahdollista, käytä päätyjyrsintäprofiilin pituussuuntaista jyrsintää. Pitkittäisjyrsintä voi käyttää useita työkaluja terän takapinnan, lehtien pinnan, imureunan ja pakoreunan jyrsintään, jotta vältetään yhden työkalun laajamittaisesta koneistuksesta aiheutuva kuluminen ja saadaan aikaan tarkkuus terän pinnalla. terä.

Epäjohdonmukaisuus edistää profiilin viimeistelyä. Kun jyrsit suurta titaaniseoksesta valmistettua tuuletinroottorin terää, leikkausolosuhteiden parantamiseksi kaikki toimenpiteet työkalun kulumisen välttämiseksi ovat välttämättömiä. Työkalumateriaalien ja eritelmien valinnan kannalta kovametallipinnoitettua yleistä lieriömäistä kuulajyrsintä käytetään terän reunalevyn sisäpuolen, reunalevyn sisäpuolen ja profiilin siirtymäkaaren käsittelyyn, siirtymäprofiili sulkeutuu reunalevylle 1. Valitse imu- ja poistoreunoille päätyjyrsin, jossa on lieriömäinen insertti ja kovametallipäällysteinen terä teränlehtipannun ja terän takaosan suuren pinta-alan käsittelyyn.

Pintamateriaalien valinta titaaniseostyökalujen työstämiseen on erittäin tärkeää. Vältä sellaisten päällystysmateriaalien käyttöä, joilla on affiniteettia titaaniseosten kanssa. Tällä hetkellä titaaniseosten työstöön käytetään yleisesti PVD -päällystettyjä työkaluja. PVD -pinnoite on ohut ja sileä. Kun ne kiinnitetään työkalun kovetettuun kovametallialustaan, ne aiheuttavat myös jäännösjännitystä. Tämä rasitus parantaa työkalun vaurioitumiskestävyyttä. PVD Se voidaan kiinnittää tiiviisti työkaluun, mikä auttaa ylläpitämään terävän terän. PVD-työkalulla on hyvä kulutuskestävyys, vakaat kemialliset ominaisuudet, eikä sen rakentaminen ole helppoa. Työstön aikana on käytettävä riittävää jäähdytysnestettä työkalun jäähdyttämiseen ja kitkan vaikutuksen parantamiseen, kohtuullisten leikkausparametrien valitsemiseen ja leikkausvoiman vaikutuksen parantamiseen.

Suurten titaanipuhallinlevyjen CNC -viimeistelyn ominaisuudet

Teräprofiilin viimeistelyn tarkoituksena on varmistaa, että profiilin karheus ja aaltoilu täyttävät suunnitteluvaatimukset, materiaalirakenteen suorituskyky ei muutu ja jyrsinnän geometriset mitat ja sijaintitarkkuus eivät periaatteessa muutu koneistuksen aikana.

Varsinaisessa koneistuksessa teräprofiilin viimeistely perustuu jäännöstyökalun jälkien poistamiseen jyrsintäprosessista vaaditun karheuden ja aaltoilun saavuttamiseksi. Metallin poistamisen määrä muovauspinnan kummallakin puolella ei saa olla suurempi kuin 0.05 mm. Tällä hetkellä CNC -hiomahihnan hionta- ja kiillotuskonetyökalujen käyttö terän pinnan viimeistelyyn on kypsempi menetelmä käytännön työstösovelluksiin, ja CNC -timanttihiomalaikan hiomakoneiden käyttö terän pinnan viimeistelyyn on koesovellus. Pois.

Nämä työstömenetelmät valitaan sovellukseen siksi, että niillä on omat ominaisuutensa. Ensinnäkin CNC -hiomahihnan hionta- ja kiillotuskoneiden työstömenetelmällä on seuraavat ominaisuudet:

- ▶ Hiomahihnan hiomarake on terävä ja jauhatustehokkuus on korkea, mikä on saavuttanut 10 kertaa jyrsinnän ja 5 kertaa tavallisen hiomalaikan hionnan;

- ▶ Kitka hiomahihnan hionnan ja työkappaleen välillä on pieni, hiominen tuottaa vähän lämpöä, hiomahihnan ympärysmitta on suuri ja hiomapartikkelilla on pitkä aikaväli lämmön haihtumiseen. Ilman ja leikkausnesteen täydellinen jäähdytys on helppo saavuttaa, mikä voi tehokkaasti vähentää työkappaleen muodonmuutoksia Palovammat ja ablaatio;

- ▶ Hiomahihnan pehmeys ja työpyörän pinnalla oleva kumirakenne varmistavat, että hiomahihna on kosketuksessa työkappaleeseen ja sillä on hyvä sisään- ja kiillotusvaikutus;

- ▶ Hiomahihnan hionta Hiomatyökalun koko on vakaa, koska hiomahihna on kiinnitetty työpyörään hiontaa varten, hiomatyökalun koolla on parempi vakaus;

- ▶ Hiomahihnan hiontaa ei voida käsitellä pitkään poistettaessa paljon, ja hiomahihna sisältää Hioma-aineiden kokonaismäärä on rajoitettu, ja pitkäaikainen koneistus, jossa on suuri ylimääräinen poisto, kuluttaa hioma-aineet nopeasti ja on tarpeen keskeyttää koneistus ja vaihtaa hiomahihna.

Edellä mainitut hiomahihnan hiontaominaisuudet mahdollistavat suuren titaaniseoksesta valmistetun tuulettimen siiven pinnan kiillotuksen koneellistetun tuotannon toteuttamiseksi ohjelmoiduissa olosuhteissa. Tällä hetkellä terän kiillotuksessa käytettävälle CNC-hihnan hiontamenetelmälle on valittavana kaksi tapaa: toinen on käyttää kuusiakselista CNC-hihnan hionta- ja kiillotuskonetta ja toinen on käyttää robotti-CNC-hihnan kiillotusjärjestelmää. koneistus. Kuusiakselisen CNC-hihnan hionta- ja kiillotuskoneen liiketoiminto on samanlainen kuin viiden akselin CNC-työstökeskus jyrsinnän aikana.

Hihnan hiontatyöpyörän ja päämyllykoneiston rakenteellinen ero tekee profiilin työstämisen tarpeelliseksi terän rakenteen mukaan. Kääntökulma -toiminto 2 suuntaan. Kuusiakselisella CNC-hiomahihnan hionta- ja kiillotuskoneella on kaksi toimintoa: profiilihionta ja kiillotus. Toiminnon muutos riippuu tehopään muunnoksesta jäykän hionnan ja kelluvan hionnan muodossa.

Kiillotusprosessin aikana vakiopaineinen kelluva mekanismi aktivoituu, niin että hionnan eteenpäin suuntautuvan paineen muutosta voidaan ohjata tarkasti paineanturilla, jauhatustehon anturilla, vakiopainesylinterillä ja muilla mekanismeilla sopeutumaan kunkin terän profiilin koko tietyllä alueella. Kiillotuskoneistus tuhoamatta profiilin tarkkuutta. Profiilihiontaa suoritettaessa kosketuspyörän kelluva mekanismi on lukittu, jotta profiili voidaan hioa jäykästi.

Profiilin jäykkä hiontaprosessi voi täydentää tai korvata tilanteen, kun profiilin tarkkuus on huono, ja käytetyn hiomahihnan raekokoa on muutettava marginaalin mukaan. Tämä työstö muuttuu Alkuperäinen mittojen sijaintitarkkuus, ja suhteessa jyrsintäprosessiin, liiallisten marginaalien poistaminen aiheuttaa suuremman jännityksen muodonmuutoksen. Siksi ei ole suositeltavaa käyttää jauhatustoimintoa sillä oletuksella, että jyrsintäprosessi pystyy takaamaan tarkkuuden. Robotti CNC -hiomahihnan kiillotusmenetelmä on, että robotti pitää terää ja suorittaa yhdistelmäliikkeitä ohjelman ohjaamana suorittamaan kiillotustyöstön kiinteällä hiomakoneella. Koneistus käyttää käänteistä tekniikkaa. Ennen koneistusta robotti pitää terän tapin osasta teräprofiilin profiilin skannaamista varten, ja sitten tietojenkäsittelymekanismi luo koneistuksen ohjausohjelman ja toteuttaa lopuksi terän kiillotuksen ohjelman ohjauksessa. Tällä hetkellä liikkeen tarkkuuden rajoitusten vuoksi robotin hiomahihnan hiontamenetelmää käytetään yleensä vain profiilin kiillotusmenetelmänä. CNC -timanttihiomalaikkojen jauhatusmenetelmä kuuluu tyypilliseen kovaan ja jäykkään hiontaan. Käytetty työstökoneen liikemekanismi on pohjimmiltaan sama kuin viiden akselin nivelakselin jyrsinkoneistuskeskus. Leikkaustyökaluna käytetään pystysuoran jyrsimen vaihtamista timanttijauheella päällystettyyn pintaan. Lieriömäinen hiomalaikka. Hionnan aikana käytetään laajalinjaista työstötekniikkaa. Tällainen työstömenetelmä on kova ja jäykkä hionta. Koska timanttipyörällä itsessään on huono ilmanläpäisevyys, se ei voi saavuttaa lämmöntuottovaikutusta varastoimalla ja vaihtamalla jäähdytysainetta, joten se ei sovellu osan pinnan hiomiseen suurella määrällä poistoa, ja jopa se on prosessi, joka poistaa pienen marginaalin, ja on myös helppo polttaa titaaniseosmateriaalin terän pinnan hionta.

Siksi, kun tätä menetelmää käytetään titaaniseosterän terän pinnan käsittelyyn, on selvitettävä sopivimmat leikkausparametrit ja työstökoneen jäähdytys. Tavan on oltava erittäin tehokas. Lisäksi timanttipyörän kovilla ja jäykillä hiontaominaisuuksilla profiilipinnalla on myös tietty leikkurin "reuna". Vaikka sitä voidaan parantaa säätämällä ohjelma hiomalaikan määritysten mukaan, sitä ei voida poistaa kokonaan. Terän väsymiskyvyn vaikutus on epäedullinen, joten on ryhdyttävä lisätoimenpiteisiin pinnan "harjanteiden" poistamiseksi. Saattaa olla myös tarpeen käyttää CNC -hiomahihnan hionta- ja kiillotuskonetyökaluja täydentävään työstöön vastaavien ohjelmien ohjaamana. Lisäksi märän hiekan puhallusmenetelmän vapaiden hiontaominaisuuksien käytön lisäkäsittelyssä tulisi myös olla toteutettavissa oleva menetelmä. CNC-timanttihiomalaikan hiontamenetelmän edellä mainittujen ominaisuuksien vuoksi sen työstösovellus on vielä tutkintavaiheessa. Tällä hetkellä CNC -hiomahihnan hionta- ja kiillotuskonetyökalumenetelmästä on tulossa sopivin menetelmä suurten teräprofiilien kiillotukseen sen monien etujen vuoksi. Sen kattava etu on, että sitä voidaan käyttää kuivahiontaan ja märkähiontaan. Se voi myös suorittaa erittäin alhaisen lämpötilan hionnan CO2-jäähdytyksessä, mikä on erittäin hyödyllistä palovammojen ja suuren titaaniseosmateriaaliterän kiillotuksen ablaation välttämiseksi.

CNC-hionta- ja kiillotuskoneiden käyttö on muuttanut suurten teräprofiilien laajamittaista manuaalista kiillotusta, jolla on ollut tärkeä rooli suurten terien tuotantotehokkuuden parantamisessa. Moniakselisen nivelkonetyöstötekniikan kehittäminen ja soveltaminen on parantanut suuresti suurten moottorin tuulettimen siipiprofiilien koneistuksen avainkoneistuslenkin tarkkuutta ja laadunvarmistuskykyä sekä saavuttanut tyydyttäviä tuloksia koneistustehokkuudessa. Uskon, että prosessin myötä Laitekniikan jatkuva tutkimus ja parantaminen, laajamittainen tuuletinsiipiprofiilityöstötekniikka kehittyy koneistamisen ja automaation suuntaan.

Linkki tähän artikkeliin : Suurten titaaniturbiiniterien profiiliprosessin työstöanalyysi

Tulosta lausunto uudelleen: Jos erityisiä ohjeita ei ole, kaikki tämän sivuston artikkelit ovat alkuperäisiä. Ilmoita tulostuslähde: https: //www.cncmachiningptj.com/,thanks!

PTJ® tarjoaa täyden valikoiman mukautettuja tarkkuuksia CNC-koneistus Kiina ISO 9001: 2015 & AS-9100 -sertifioitu. 3, 4 ja 5-akseliset nopean tarkkuuden CNC-työstöpalvelut, mukaan lukien jyrsintä, kääntäminen asiakkaan toiveiden mukaan, kykenevät metalli- ja muovikoneistettuihin osiin +/- 0.005 mm: n toleranssilla. Toissijaiset palvelut sisältävät CNC: n ja tavanomaiset hiomiset, porat,die casting,pelti ja leimaamallaPrototyyppien, täydellisten tuotantoajojen, teknisen tuen ja täydellisen tarkastuksen tarjoaminen Automotive, ilmailu, muotit ja valaisimet, led-valaistus,lääketieteellinen, polkupyörä ja kuluttaja elektroniikka teollisuudelle. Ajoissa - kerro meille vähän projektisi budjetista ja odotetusta toimitusajasta. Strategisimme kanssasi tarjotaksemme kustannustehokkaimmat palvelut tavoitteen saavuttamiseksi. Tervetuloa ottamaan yhteyttä meihin ( sales@pintejin.com ) suoraan uudelle projektillesi.

PTJ® tarjoaa täyden valikoiman mukautettuja tarkkuuksia CNC-koneistus Kiina ISO 9001: 2015 & AS-9100 -sertifioitu. 3, 4 ja 5-akseliset nopean tarkkuuden CNC-työstöpalvelut, mukaan lukien jyrsintä, kääntäminen asiakkaan toiveiden mukaan, kykenevät metalli- ja muovikoneistettuihin osiin +/- 0.005 mm: n toleranssilla. Toissijaiset palvelut sisältävät CNC: n ja tavanomaiset hiomiset, porat,die casting,pelti ja leimaamallaPrototyyppien, täydellisten tuotantoajojen, teknisen tuen ja täydellisen tarkastuksen tarjoaminen Automotive, ilmailu, muotit ja valaisimet, led-valaistus,lääketieteellinen, polkupyörä ja kuluttaja elektroniikka teollisuudelle. Ajoissa - kerro meille vähän projektisi budjetista ja odotetusta toimitusajasta. Strategisimme kanssasi tarjotaksemme kustannustehokkaimmat palvelut tavoitteen saavuttamiseksi. Tervetuloa ottamaan yhteyttä meihin ( sales@pintejin.com ) suoraan uudelle projektillesi.

- 5-akselinen työstö

- CNC-jyrsintä

- CNC-kääntö

- Koneistusteollisuus

- Koneistusprosessi

- Pintakäsittely

- Metallin työstö

- Muovinen työstö

- Jauhemetallurgia muotti

- Die Casting

- Osien galleria

- Auto metalliosat

- Koneiden osat

- LED-jäähdytyslevy

- Rakennusosat

- Mobiiliosat

- Lääketieteelliset osat

- Elektroniikkaosat

- Räätälöity työstö

- polkupyörien osat

- Alumiinin työstö

- Titaani koneistus

- Ruostumattoman teräksen työstö

- Kuparin työstö

- Messinkikoneistus

- Supermetalliseoskoneistus

- Kurkistus koneistus

- UHMW -koneistus

- Yksilöi koneistus

- PA6 Koneistus

- PPS -koneistus

- Teflon -koneistus

- Inconelin työstö

- Työkaluteräksen työstö

- Lisää materiaalia