Kattava opas erityyppisiin sorvin leikkaustyökaluihin sorvaukseen, poraukseen, pintakäsittelyyn, viisteyteen ja muihin toimintoihin

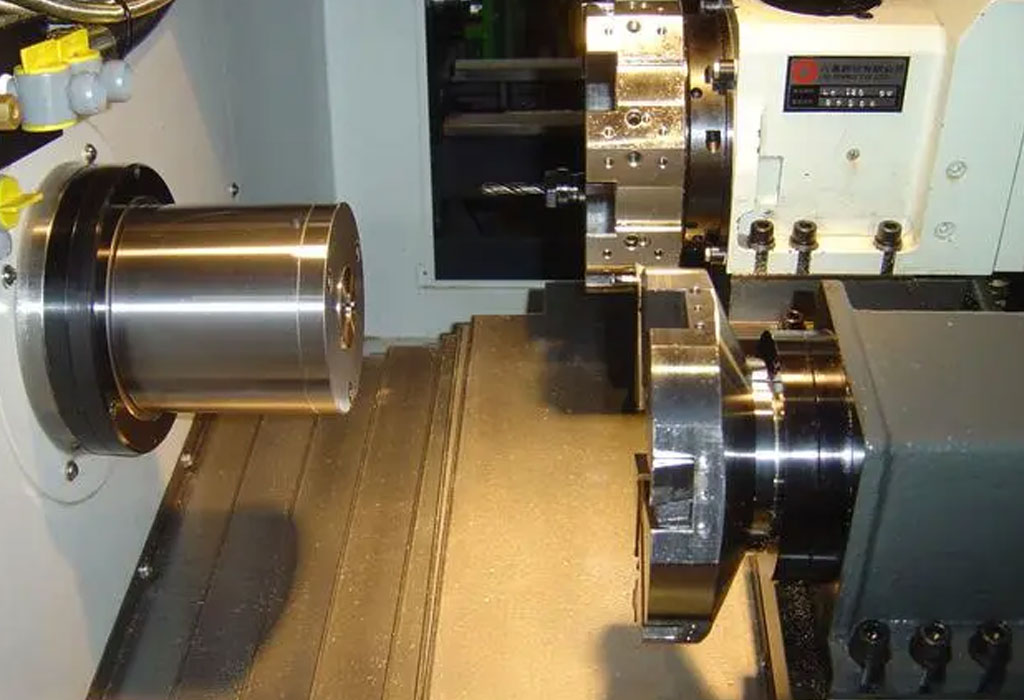

Sorvikoneet ovat olleet olennainen osa koneistusta vuosisatojen ajan, mikä mahdollistaa tarkkojen ja monimutkaisten sylinterimäisten komponenttien luomisen. Yksi keskeisistä sorvin toiminnan onnistumiseen vaikuttavista tekijöistä on leikkaustyökalujen valinta ja käyttö. Näitä työkaluja on monenlaisia muotoja, kokoja ja materiaaleja, joista jokainen on suunniteltu tiettyihin tehtäviin, kuten sorvaukseen, poraukseen, pintakäsittelyyn, viistoon ja muihin. Tässä kattavassa oppaassa tutkimme sorvin leikkaustyökalujen maailmaa, perehdymme niiden tyyppeihin, ominaisuuksiin, sovelluksiin ja parhaisiin käytäntöihin optimaalisen koneistustuloksen saavuttamiseksi. Olitpa aloittelija, joka haluaa oppia perusasiat, tai kokenut koneistaja, joka haluaa laajentaa tietojasi, tämän artikkelin tarkoituksena on tarjota arvokkaita näkemyksiä sorvin leikkaustyökalujen monimutkaiseen maailmaan.

Osa 1: Sorvaustyökalut

Sorvaustoiminnot ovat sorvin koneistuksen kulmakivi, ja niillä on keskeinen rooli sylinterimäisten komponenttien luomisessa tarkasti ja tarkasti. Näihin toimintoihin kuuluu materiaalin poistaminen työkappaleesta kiertämällä sitä leikkaustyökalua vasten, joka on tyypillisesti asennettu karalle. Sorvaus on olennaista useilla teollisuudenaloilla, kuten autoteollisuudessa, ilmailuteollisuudessa, valmistuksessa ja muilla aloilla, mikä tekee siitä ratkaisevan tärkeän prosessissa käytettävien työkalujen ymmärtämisen. Sorvaustyökalut ovat sorvauksen yhteydessä leikkausinstrumentteja, jotka muotoilevat ja hiovat työkappaleita sorvauksen aikana. Niitä on monenlaisia muotoja, materiaaleja ja geometrioita, jotka sopivat erilaisiin vaatimuksiin ja materiaaleihin. Sorvaustyökalujen ja niiden eri tyyppien merkityksen ymmärtäminen on välttämätöntä haluttujen työstötulosten saavuttamiseksi.1.2. Sorvaustyökalujen tyypit

Sorvaustyökaluja on saatavana useita tyyppejä, joista jokainen on suunniteltu vastaamaan erityisiä koneistustarpeita. Tutkitaan joitain yleisiä luokkia:- 1.2.1. High-Speed Steel (HSS) -työkalut: High-Speed Steel (HSS) -työkalut ovat olleet koneistuksen perustyökalu vuosikymmeniä. Ne ovat tunnettuja monipuolisuudestaan, koska ne voivat leikata tehokkaasti erilaisia materiaaleja, mukaan lukien rauta- ja ei-rautametallit, muovit ja jopa puu. HSS-työkalut voivat säilyttää kovuuden ja leikkauskykynsä korkeissa lämpötiloissa, mikä tekee niistä sopivia nopeaan sorvaukseen.

- 1.2.2. Kovametallityökalut: Kovametallityökalut ovat saavuttaneet suosiota niiden poikkeuksellisen kovuuden ja kulutuskestävyyden vuoksi. Näissä työkaluissa on vaihdettavat kovametalliterät, jotka tarjoavat terävät leikkausreunat ja pidentävät työkalun käyttöikää. Ne soveltuvat erinomaisesti kovien materiaalien, kuten ruostumattoman teräksen, sorvaukseen, valuraudan koneistusja eksoottisia seoksia. Kovametalliterätyökaluja käytetään yleisesti sekä rouhinta- että viimeistelytöissä.

- 1.2.3. Timanttityökalut: Timanttisorvaustyökalut käyttävät synteettistä timanttia leikkausmateriaalina. Timantit ovat tunnettuja kovuudestaan, mikä mahdollistaa tarkkuuskoneistus erittäin kovista materiaaleista, kuten keramiikasta ja lasista. Timanttityökalut ovat ihanteellisia sovelluksiin, jotka vaativat erinomaista pintakäsittelyä ja mittatarkkuutta.

- 1.2.4. Kermettityökalut: Kermettityökalut ovat keramiikan ja metallien yhdistelmä, joka tarjoaa tasapainon kovuuden ja sitkeyden välillä. Ne soveltuvat hyvin korkean lämpötilan metalliseosten ja karkaistujen terästen työstöön. Kermettityökalut ovat erinomaiset nopeissa työstösovelluksissa, joissa ne kestävät korkeita lämpötiloja ja säilyttävät leikkuutehonsa.

- 1.2.5. Cubic Boron Nitride (CBN) -työkalut: Cubic Boon Nitride (CBN) -työkalut ovat kovimpia saatavilla olevia leikkaustyökaluja, toiseksi vain timantti. Ne sopivat ihanteellisesti karkaistujen terästen ja superseosten koneistukseen. CBN-työkalut tarjoavat poikkeuksellisen kulutuskestävyyden, mikä tekee niistä sopivia jatkuviin ja keskeytettyihin leikkauksiin haastavissa materiaaleissa.

1.3. Oikean kääntötyökalun valinta

Sopivan sorvaustyökalun valinta on kriittinen päätös, joka vaikuttaa koneistuksen onnistumiseen. Tässä ovat tärkeimmät tekijät, jotka on otettava huomioon kääntötyökalua valittaessa:- 1.3.1. Materiaalien yhteensopivuus: Työkappaleen materiaali on ratkaiseva tekijä työkalun valinnassa. Eri materiaaleilla on erilainen kovuus, hankauskyky ja lämmönjohtavuus. Varmista, että valittu työkalu on yhteensopiva työkappaleen materiaalin kanssa estääksesi ennenaikaisen kulumisen tai työkalun rikkoutumisen.

- 1.3.2. Työkalun geometria: Työkalun geometria, mukaan lukien sen muoto, kallistuskulma ja välyskulmat, vaikuttaa merkittävästi leikkaussuoritukseen. Ota huomioon sorvauksen erityisvaatimukset, kuten rouhinta tai viimeistely, ja valitse sopiva geometria työkalu tulosten optimoimiseksi.

1.4. Vinkkejä onnistuneeseen kääntämiseen

Onnistunut sorvaus vaatii huomiota yksityiskohtiin ja tarkkuuteen. Tässä on joitain tärkeitä vinkkejä kääntötyökalujen tehokkuuden maksimoimiseksi:- 1.4.1. Oikea työkalun asennus ja kohdistus: Varmista, että työkalu on kiinnitetty tukevasti ja kohdistettu oikein sorvin työkalutolppaan. Mikä tahansa kohdistusvirhe voi johtaa huonoon pinnan viimeistelyyn, lisääntyneeseen työkalun kulumiseen ja heikentyneeseen tarkkuuteen.

- 1.4.2. Työstöparametrit ja pinnan viimeistelyyn liittyvät näkökohdat: Säädä leikkausparametrit, kuten leikkausnopeus, syöttönopeus ja leikkaussyvyys työkappaleen materiaalin ja työkalutyypin mukaan. Säädä näitä parametreja huolellisesti saavuttaaksesi halutun pinnan, mittatarkkuuden ja lastunpoiston.

Osa 2: Poraustyökalut

2.1. Johdatus poraustyökaluihin

Poraustoimenpiteet ovat olennainen osa työstöprosessies mahdollistaa työkappaleiden olemassa olevien reikien tarkan suurentamisen tai jalostamisen. Olipa kyseessä tarkan kokoisten reikien luominen moottorilohkoihin tai tiukkojen toleranssien saavuttaminen sylinterimäisiin osiin, poraustyökalut ovat välttämättömiä useilla teollisuudenaloilla. Tässä osiossa perehdymme sorvin työstyksessä käytettyjen poraustyökalujen maailmaan. Poraustyökalut, kuten nimestä voi päätellä, on suunniteltu poraamaan reikiä erittäin tarkasti. Ne ovat erityisen hyödyllisiä, kun vakioporausmenetelmät ovat riittämättömiä tai kun reikä on kohdistettava tarkasti olemassa olevan ominaisuuden kanssa. Porausoperaatioiden tärkeyden ymmärtäminen ja käytettävissä olevien poraustyökalujen tyypit ovat erittäin tärkeitä tarkkojen koneistustulosten saavuttamiseksi.2.2. Poraustyökalujen tyypit

Poraustyökalut sisältävät joukon erikoisinstrumentteja, joista jokainen on suunniteltu tiettyihin sovelluksiin. Tutkitaan joitain yleisiä tylsätyökalujen luokkia:- 2.2.1. Poraustangot: Poraustangot ovat monipuolisia ja niitä käytetään laajalti sorvin työstyksessä. Nämä ohuet, pitkänomaiset työkalut pystyvät ulottumaan syvälle työkappaleiden sisään poratakseen reikiä tarkasti. Poraustangot sopivat erilaisiin terätyyppeihin, joten ne sopivat sekä rouhinta- että viimeistelytöihin.

- 2.2.2. Porauspäät: Porauspäät tarjoavat suuremman joustavuuden porauksen halkaisijan säätämisessä. Ne koostuvat rungosta, jossa on leikkaustyökalu, ja mekanismista asteittaista säätöä varten. Tämän ansiosta koneistajat voivat tarkasti ohjata porauksen kokoa koneistusprosessin aikana.

- 2.2.3. Rouhinta- ja viimeistelyporaustyökalut: Joissakin tapauksissa poraus on jaettu kahteen vaiheeseen: rouhinta ja viimeistely. Rouhintaporaustyökalut on suunniteltu materiaalin poistoon suuremmilla syöttönopeuksilla, kun taas viimeistelyporaustyökalut tarjoavat vaaditun tarkkuuden ja pinnan viimeistelyn. Näiden työkalujen yhdistelmä mahdollistaa tehokkaan ja tarkan porauksen.

2.3. Oikean poraustyökalun valitseminen

Sopivan poraustyökalun valinta on ratkaisevan tärkeää onnistuneiden koneistustulosten saavuttamiseksi. Useat tekijät vaikuttavat poraustyökalun valintaan:2.3.1. Tylsään työkalun valintaan vaikuttavat tekijät

- Työkappaleen materiaali: Työstettävä materiaali vaikuttaa suuresti työkalun valintaan. Kovemmat materiaalit saattavat vaatia erikoistyökaluja kovametalliterillä, kun taas pehmeämpiä materiaaleja voidaan työstää tehokkaasti nopean teräksen (HSS) työkaluilla.

- Reiän koko ja toleranssi: Haluttu porauskoko ja toleranssien tiiviys määräävät poraustyökalun valinnan. Porauspäät ovat usein suositeltavia, kun porauksen halkaisijan tarkka hallinta on tarpeen.

- Poraussyvyys: Reiän syvyys vaikuttaa työkalun valintaan, koska pidemmät poraukset saattavat vaatia poraustankoja, joilla on laajempi ulottuvuus.

- Työstöolosuhteet: Harkitse koneistusympäristöä, kuten onko kyseessä CNC-sorvi vai manuaalinen sorvi, sekä käytettävissä olevat leikkausneste- ja jäähdytysjärjestelmät.

2.3.2. Materiaalin poistonopeudet ja työkalujen säädöt

Poraustoimintojen optimoimiseksi on tärkeää asettaa oikeat leikkausparametrit, mukaan lukien leikkausnopeus, syöttönopeus ja leikkaussyvyys. Näiden parametrien säädöt tulee tehdä työkappaleen materiaalin ja valitun poraustyökalun perusteella. Materiaalinpoistonopeuden oikea tasapainottaminen työkalun säädöillä varmistaa tehokkaan koneistuksen tarkkuudesta tinkimättä.2.4. Parhaat käytännöt tehokkaaseen poraukseen

Tarkkuuden saavuttaminen ja tiukkojen toleranssien säilyttäminen porausoperaatioissa vaativat huolellista huomiota parhaisiin käytäntöihin. Tässä muutamia olennaisia vinkkejä:- 2.4.1. Työkalun asetus ja työkappaleen kiinnitys: Varmista, että poraustyökalu on asennettu tukevasti ja kohdistettu työkappaleeseen. Oikea työkalun säätö minimoi tärinän ja parantaa leikkausvakautta. Varma työkappaleen kiinnitys on yhtä tärkeää, jotta estetään liikkuminen koneistuksen aikana.

- 2.4.2. Tiukkojen toleranssien ja pinnan viimeistelyn saavuttaminen: Jotta saavutetaan tiukat toleranssit, tee poraustyökaluun asteittainen säätöjä samalla kun tarkkailet porauksen kokoa tarkkuusmittauslaitteilla. Tarkista ja ylläpidä jatkuvasti terän terävyyttä varmistaaksesi laadukkaan pintakäsittelyn ja mittatarkkuuden.

Osa 3: Pintatyökalut

3.1. Johdatus kasvotyökaluihin

Pintakäsittelyt sorvin työstyksessä ovat välttämättömiä tasaisten ja sileiden pintojen luomiseksi sylinterimäisten työkappaleiden päihin. Olipa kyseessä a:n päiden neliöinti akseli tai tarkan liitospinnan varmistaminen komponenteille, pintakäsittely on yleinen ja ratkaiseva työstöprosessi. Tässä osiossa tutkimme päällystysoperaatioiden roolia ja perehdymme sorvin työstyksessä käytettävien päällystystyökalujen maailmaan. Pintatyökalut ovat nimensä mukaisesti erikoistyökaluja, jotka on suunniteltu suorittamaan pinnoitustoiminnot tehokkaasti. Niiden avulla koneistajat voivat poistaa materiaalia tasaisesti työkappaleen päästä, jolloin saadaan tasainen ja sileä pinta. Päällystysoperaatioiden merkityksen ymmärtäminen ja käytettävissä olevien päällystystyökalujen tyypit ovat olennaisia tarkkojen ja esteettisesti miellyttävien koneistustulosten saavuttamiseksi.3.2. Pintaustyökalujen tyypit

Päällystystyökaluja on eri muodoissa, joista jokainen on räätälöity erityisiin pinnoitusvaatimuksiin. Tutkitaan joitain yleisiä pinnoitustyökalujen luokkia:- 3.2.1. Pintajyrsimet: Pintajyrsimet ovat leikkaustyökaluja, jotka on suunniteltu nopeaan pintakäsittelyyn. Niissä on tyypillisesti useita leikkuureunaa tai terää, mikä mahdollistaa tehokkaan materiaalin poistamisen. Pintajyrsimet ovat monipuolisia ja soveltuvat erilaisiin työkappalemateriaaleihin, mukaan lukien metallit ja muovit.

- 3.2.2. Pintauratyökalut: Pintauratyökalut ovat erikoistuneet urien tai syvennysten luomiseen työkappaleen pintaan. Näitä työkaluja voidaan käyttää sovelluksiin, kuten O-renkaiden uriin tai koristeelliseen työstöön. Pintauratyökaluja on saatavana eri geometrioina tiettyjen uraprofiilien mukauttamiseksi.

- 3.2.3. Porauspäät päällystykseen: Kuten edellisessä osiossa mainittiin, porauspäitä voidaan käyttää myös päällystystöihin, kun viimeistellyn pinnan tarkka hallinta on tarpeen. Ne mahdollistavat leikkaussyvyyden asteittaisen säädön, mikä varmistaa tarkat kasvotulokset.

3.3. Oikean pinnoitustyökalun valinta

Sopivan päällystystyökalun valinta on ratkaisevan tärkeää onnistuneiden päällystysoperaatioiden saavuttamiseksi. Päällystystyökalun valintaan vaikuttavat useat tekijät: 3.3.1. Työkappaleen geometria ja materiaalinäkökohdat: Harkitse työkappaleen muotoa ja kokoa sekä sen materiaalin ominaisuuksia. Litteille, sylinterimäisille tai epäsäännöllisen muotoisille työkappaleille voivat soveltua paremmin erilaiset pintatyökalut. Lisäksi jotkin materiaalit voivat vaatia erityisiä työkalumateriaaleja tai pinnoitteita optimaalisen tuloksen saavuttamiseksi. 3.3.2. Pinnan viimeistelyvaatimukset ja työkalun valinta: Halutulla pinnan viimeistelyllä on tärkeä rooli työkalun valinnassa. Korkealaatuiseen pintakäsittelyyn kannattaa käyttää työkaluja, joissa on terävät leikkausreunat ja kyky tehdä hienosäätöjä. Esimerkiksi porauspäät tarjoavat tarkan hallinnan pinnan viimeistelyyn niiden asteittaisten säätöjen ansiosta.3.4. Tärkeimmät tekniikat onnistuneeseen kohtaamiseen

Menestyksen saavuttaminen kohtaamisoperaatioissa vaatii huomiota yksityiskohtiin ja tarkkuuteen. Tässä on joitain tärkeitä tekniikoita tehokkaaseen kasvohoitoon:- 3.4.1. Työkalun kohdistaminen ja kohdistus: Aseta ja kohdista vastakkainen työkalu oikein työkappaleen kanssa varmistaaksesi tasaisen materiaalin poistamisen ja tasaisen, sileän pinnan. Virheellinen kohdistus voi johtaa pinnan epätasaisuuksiin ja huonoihin tuloksiin.

- 3.4.2. Erilaisten materiaalien ja työkappaleen muotojen vastakkain: Kun kohtaat eri materiaaleja, säädä leikkausparametreja, kuten leikkausnopeutta, syöttönopeutta ja leikkaussyvyyttä. Huomioi työkappaleen muoto ja harkitse, sopiiko valittu työkalu tiettyyn geometriaan, varsinkin kun kohtaat epäsäännöllisen muotoisia osia.

Osa 4: Viiste- ja langanleikkaustyökalut

4.1. Johdatus viistoon ja langan katkaisuun

Viisteet ja kierteiden leikkaus ovat olennaisia työstöprosesseja, jotka palvelevat kriittisiä rooleja eri teollisuudenaloilla. Viistäminen tarkoittaa reikien, reunojen tai työkappaleen pintojen reunojen viistämistä, mikä parantaa niiden kestävyyttä, estetiikkaa ja turvallisuutta. Kierteen katkaisu on prosessi, jossa ruuvikierteet luodaan sylinterimäisiin työkappaleisiin, mikä mahdollistaa komponenttien kokoamisen tai kiinnitystavan. Tässä osiossa tutkimme viisteyden ja kierteen leikkaamisen merkitystä sorvin työstyksessä ja esittelemme näissä toiminnoissa käytetyt työkalut. Viiste- ja kierretyökalut ovat erikoislaitteita, jotka on suunniteltu suorittamaan nämä tehtävät tarkasti ja tehokkaasti. Niiden merkityksen ja käytettävissä olevien työkalujen ymmärtäminen on elintärkeää haluttujen koneistustulosten saavuttamiseksi.4.2. Viiste- ja langanleikkaustyökalujen tyypit

Viiste- ja kierteenleikkaustyökalut kattavat useita luokkia, joista jokainen on räätälöity erityisiin koneistustarpeisiin. Tarkastellaanpa joitain yleisiä näiden työkalujen tyyppejä:- 4.2.1. Viistetyökalut: Viistetyökalut, jotka tunnetaan myös nimellä viistejyrsimet tai upottimet, on suunniteltu luomaan viistettyjä reunoja työkappaleisiin. Niitä on eri muotoisia ja kokoisia, joten koneistajat voivat viistää reikiä, reunoja tai pintoja. Viistetyökalut parantavat työkappaleen estetiikkaa ja toimivuutta, vähentävät teräviä reunoja ja parantavat kokoonpanoa.

- 4.2.2. Kierteenleikkaustyökalut: Kierretyökalut ovat välttämättömiä ruuvikierteiden luomiseksi lieriömäisille työkappaleille. Niitä on eri muodoissa, mukaan lukien sisäkierteiden tapit ja ulkokierteet. Kierretyökaluja on saatavana eri kierretyypeille ja kierteille, mikä tekee niistä monipuolisia erilaisiin sovelluksiin.

- 4.2.3. Kierteenpoistotyökalut: Kierteenpurkutyökalut, joita usein kutsutaan kierteenhalkijoiksi, käytetään korjaamaan tai palauttamaan vaurioituneet kierteet työkappaleissa. Niitä käytetään tyypillisesti, kun alkuperäiset kierteet ovat kuluneet tai vaurioituneet, mikä varmistaa kierteitetyille komponenteille oikean sovituksen. Kierteenajotyökaluja on saatavana eri malleina, jotka sopivat tiettyihin kierreprofiileihin ja -kokoihin.

- 4.3. Oikean työkalun valinta viistettä ja langan katkaisua varten

- 4.3.1. Kulman ja koon huomioitavaa: Viistettyjen työkalujen kohdalla halutun viisteen kulma ja työkappaleen koko määräävät työkalun valinnan. Eri kulmat palvelevat eri tarkoituksia, kuten 45 asteen viisteet yleiseen käyttöön tai 90 asteen viisteet suorien kulmien luomiseen.

- 4.3.2. Kierretyypit ja nousun valinta: Kun valitset kierretyökaluja, ota huomioon kierretyyppi (esim. metrinen tai yhtenäinen) ja vaadittu kierteen nousu. Työkalun sovittaminen tiettyyn kierretyyppiin varmistaa oikeat kierreprofiilit ja tarkat kierresovitukset.

4.4 Tarkat tekniikat viistoimiseen ja langan katkaisuun

Tarkkuuden saavuttamiseksi viisteessä ja kierteen katkaisussa on tärkeää noudattaa parhaita käytäntöjä ja tekniikoita. Tässä on joitain keskeisiä huomioita:- 4.4.1. Oikea työkalun asennus ja kohdistus: Varmista, että viiste- tai kierteenleikkaustyökalu on asennettu tukevasti ja kohdistettu työkappaleeseen. Virheellinen kohdistus voi johtaa epätarkkuuksiin ja huonoihin tuloksiin. Säilytä lisäksi oikeat työkaluvälykset ja ylitys välttääksesi työkalun häiriöt.

- 4.4.2. Tarkkojen kierreprofiilien ja viistekulmien saavuttaminen: Tarkkaile kierteen syvyyttä, nousua ja profiilia huolellisesti kierteen leikkaamiseksi. Käytä tarkkuusmittauslaitteita varmistaaksesi, että kierteet vastaavat haluttuja vaatimuksia. Tarkista viisteessä viisteen kulma ja mitat sopivilla mittaustyökaluilla halutun viimeistelyn ja toimivuuden saavuttamiseksi.

Osa 5: Ura- ja katkaisutyökalut

5.1. Johdatus uritus- ja katkaisutyökaluihin

Uraus- ja katkaisutoiminnot ovat olennaisia sorvin koneistuksessa, ja niillä on ratkaiseva rooli tarkkojen komponenttien luomisessa. Uraukseen kuuluu syvennysten tai kanavien leikkaaminen työkappaleeseen, usein esimerkiksi O-renkaiden, kiinnitysrenkaiden tai koriste-ominaisuuksien sovittamiseksi. Jakaminen taas on prosessi, jossa työkappale leikataan erillisiksi kappaleiksi tai poistetaan ei-toivottuja osia. Tässä osiossa tarkastellaan ura- ja katkaisuoperaatioiden merkitystä ja esitellään työkalut, joita näihin tehtäviin käytetään sorvin työstyksessä. Ura- ja leikkaustyökalut ovat erikoisinstrumentteja, jotka on suunniteltu suorittamaan nämä toiminnot tehokkaasti. Niiden tärkeyden ymmärtäminen ja käsityksen saaminen käytettävissä olevista työkalutyypeistä on erittäin tärkeää tarkkojen koneistustulosten saavuttamiseksi.5.2. Uraus- ja katkaisutyökalujen tyypit

Ura- ja katkaisutyökalut kattavat useita luokkia, joista jokainen on räätälöity erityisiin koneistustarpeisiin. Tarkastellaanpa joitain yleisiä näiden työkalujen tyyppejä:- 5.2.1. Katkaisutyökalut: Katkaisutyökalut, jotka tunnetaan myös katkaisutyökaluina, on suunniteltu erityisesti työkappaleen erottamiseen kahdeksi tai useammaksi kappaleeksi. Niissä on terävä leikkuureuna, ja niitä on saatavana eri muotoisina ja kokoisina. Katkaisutyökaluja käytetään esimerkiksi tangon osan leikkaamiseen tai erillisten komponenttien luomiseen yhdestä työkappaleesta.

- 5.2.2. Uritustyökalut: Uratyökaluja käytetään kanavien, syvennysten tai urien luomiseen työkappaleen pintaan. Näitä työkaluja on eri geometrioita sopimaan tiettyihin uraprofiileihin. Uratyökalut ovat monipuolisia, ja niitä voidaan käyttää esimerkiksi kiilaurien luomiseen, koristekuvioiden luomiseen tai kiinnitysominaisuuksiin.

- 5.2.3. Kierteitys- ja katkaisuterät: Joissakin sorvin työkalujärjestelmissä käytetään kierre- ja katkaisuteriä, jotka voivat palvella sekä kierteitys- että katkaisutoimintoja. Nämä terät on suunniteltu tuottamaan kierteet tarkasti ja leikkaamaan työkappaleet siististi. Niitä on saatavana eri kokoisina ja eri kierreprofiileina vastaamaan erityisvaatimuksia.

5.3. Oikean työkalun valinta uritukseen ja katkaisuun

Sopivan ura- tai katkaisutyökalun valinta on ratkaisevan tärkeää onnistuneiden koneistustulosten saavuttamiseksi. Useat tekijät vaikuttavat työkalun valintaan:- 5.3.1. Leveys-, syvyys- ja materiaalinäkökohdat: Harkitse tarvittavaa uran leveyttä ja syvyyttä valitessasi uritustyökaluja. Lisäksi työkappaleen materiaali vaikuttaa työkalun materiaalin ja pinnoitteen valintaan, sillä kovemmat materiaalit saattavat vaatia erikoistyökaluja tehokkaaseen leikkaamiseen.

- 5.3.2. Työkalun geometria ja välyskulmat: Työkalun geometrialla, mukaan lukien kallistuskulma, välyskulmat ja leikkaussärmän geometria, on merkittävä rooli työkalun valinnassa. Oikea työkalugeometria varmistaa tehokkaan lastunpoiston, pienentää leikkausvoimia ja pidentää työkalun käyttöikää.

5.4. Tehokkaita uritus- ja katkaisutekniikoita

Menestyksen saavuttaminen uritus- ja katkaisuoperaatioissa edellyttää tekniikoiden ja parhaiden käytäntöjen huolellista harkintaa. Tässä on keskeisiä huomioita:- 5.4.1. Työkappaleen kiinnitys ja työkalun sijoitus: Työkappaleen oikea kiinnitys on välttämätöntä tärinän estämiseksi ja sen varmistamiseksi, että työkappale pysyy tukevasti paikallaan urituksen tai katkaisun aikana. Tarkka työkalun paikannus on yhtä tärkeää puhtaiden ja tarkkojen tulosten saavuttamiseksi.

- 5.4.2. Puhtaiden katkaisu- ja uritustulosten saavuttaminen: Säilytä sopivat leikkausparametrit, kuten leikkausnopeus, syöttönopeus ja leikkaussyvyys, varmistaaksesi tehokkaan lastunpoiston ja minimaalisen työkalun kulumisen. Varmista, että työkalun leikkuureuna on terävä, ja käytä oikeaa työkaluasetusta saadaksesi puhtaat ja tarkat urat tai leikkauslinjat.

Yhteenveto

Tässä kattavassa oppaassa olemme tutkineet laajan valikoiman sorvin leikkaustyökaluja, joita käytetään erilaisiin toimintoihin, mukaan lukien sorvaus, poraus, pintakäsittely, viiste, kierteen leikkaaminen, urittaminen ja katkaisu. Näillä työkaluilla on keskeinen rooli sorvin koneistuksen maailmassa, ja niiden avulla koneistajat voivat luoda tarkkoja ja monimutkaisia komponentteja eri teollisuudenaloilla. Tämän oppaan jokainen osa tarjosi arvokkaita näkemyksiä tiettyjen koneistustoimintojen merkityksestä ja esitteli yleisesti käytetyt leikkaustyökalut. Keskustelimme työkalun valintaan vaikuttavista tekijöistä, materiaalien yhteensopivuuden tärkeydestä sekä työkalun geometrian ja lastuamisparametrien roolista optimaalisen tuloksen saavuttamisessa. Koko tämän artikkelin aikana korostimme tarkkuuden, oikean työkalun asennuksen, kohdistuksen ja parhaiden käytäntöjen noudattamisen merkitystä sorvin onnistuneen koneistuksen kannalta. Olitpa aloittelija, joka haluaa oppia perusasiat, tai kokenut koneistaja, joka haluaa laajentaa tietojasi, tässä esitetyt tiedot ovat arvokas resurssi, jonka avulla voit viitata ja kehittää koneistustaitojasi. Teknologian kehittyessä sorvin leikkaustyökalujen maailma pysyy dynaamisena ja jatkuvasti kehittyvänä tarjoten uusia mahdollisuuksia innovaatioille ja tarkkuudelle valmistuksessa. Olitpa sitten sorvausta, porausta, pintakäsittelyä, viistettä, kierteitystä, uraa tai katkaisua, tämän oppaan tiedot antavat sinulle perusasiat, joita tarvitaan menestyäksesi sorvin koneistuksessa. Muista, että oikean leikkaustyökalun valinta ja tarkkuustekniikoiden hallinta ovat usein avaimia menestykseen sorvin työstyksessä. Jatkuva taitosi hiominen, työkalujen kehitystyön pysyminen ajan tasalla ja sorvin koneistuksen taiteen ja tieteen omaksuminen johtaa epäilemättä ainutlaatuisten komponenttien luomiseen helposti ja johdonmukaisesti. Kun lähdet matkallesi sorvin työstössä tai pyrit parantamaan olemassa olevia taitojasi, tämä kattava opas toimikoon arvokkaana referenssinä ja inspiraation lähteenä, jonka avulla voit vapauttaa sorvikoneesi täyden potentiaalin ja saavuttaa merkittäviä tuloksia koneistustyössäsi. .

- 5-akselinen työstö

- CNC-jyrsintä

- CNC-kääntö

- Koneistusteollisuus

- Koneistusprosessi

- Pintakäsittely

- Metallin työstö

- Muovinen työstö

- Jauhemetallurgia muotti

- Die Casting

- Osien galleria

- Auto metalliosat

- Koneiden osat

- LED-jäähdytyslevy

- Rakennusosat

- Mobiiliosat

- Lääketieteelliset osat

- Elektroniikkaosat

- Räätälöity työstö

- polkupyörien osat

- Alumiinin työstö

- Titaani koneistus

- Ruostumattoman teräksen työstö

- Kuparin työstö

- Messinkikoneistus

- Supermetalliseoskoneistus

- Kurkistus koneistus

- UHMW -koneistus

- Yksilöi koneistus

- PA6 Koneistus

- PPS -koneistus

- Teflon -koneistus

- Inconelin työstö

- Työkaluteräksen työstö

- Lisää materiaalia